作者归档:admin

自动线生产

烤箱,恒温烤箱

W1500*D1100*H1800(mm)烤箱

1 1、炉体

2 炉内尺寸:W1200×D1000×H1500(mm)

外板材质:1.5t冷扎板

内板材质:1.2t不锈钢板,

导流板:1.2t镀锌板,

保温棉:100㎏/ m×100t岩棉

2、 门

型式:双开门

外板 :1.5t冷板,

内板: 1.2不锈钢板,

保温棉:30t硅酸铝纤维板

3、 加热系统

形式:电热管加热+热循环

电热管材质:不锈钢带翼片电热管

功率 :9KW/台

4、 控制系统

温控 :台湾CKG数显温控仪,设计温度为60℃,常温~220℃可调

控制电路 :指示灯继电开关,继电器,接触器均采用台湾士林系列;设有过流保护,短路保护,缺相保护,超温报警;设有0~999分钟时间制,加温时间可任意设定,到设定时间自动停止升温并报警。

5、运风系统

马达:1HP亚士霸立式马达

风叶 :9寸鼠笼式

运风方式:左右运风

6、脚轮

平板脚轮,方便进推车.

7、 颜色 :表面喷绿色锤纹绿

自动化喷涂线链条变频同步传动工作原理及解决方案

|

喷涂线链条变频同步传动控制方案 |

|

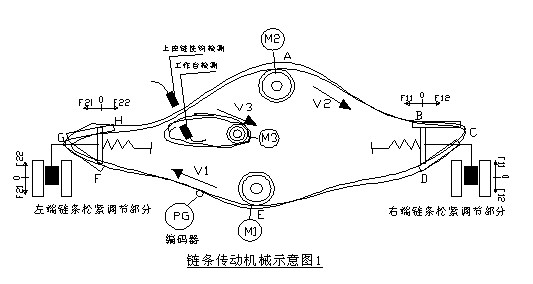

一,简述 1.传动示意图 2.工作原理 该链条是由两台1.5KW电机驱动,左右两端是防止电机M1,M2速度不同步时对链条的松紧的调节,电机M3(1.5KW)是驱动地上的循环工作台,要求上链条挂钩与工作台挂钩准确达到同步。上面链条(ABCDEFGH)上的挂钩上悬挂工件,循环的传送时,要求电机M1驱动的HB链条与电机M2驱动的链条DF线速度严格的同步(即线速度V1=V2)才能链条在运行中不至于经常过紧或过松调节。

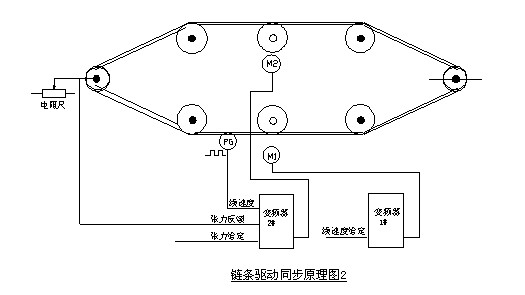

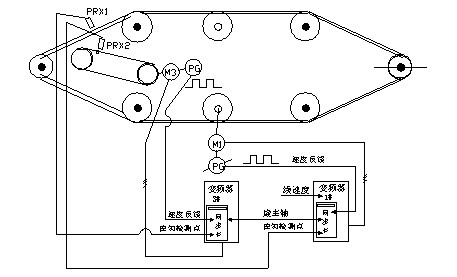

二.设计方案 1.电机M1和电机M2驱动的链条线速度同步方案 1).根据上面的链条传动的机械示意图1所示,要想线速度V1与V2相等的前提是在理想的情况下,电机M1与M2速度按照一定的比例运行才能达到V1与V2同步同速。这样电机M1与M2分别由两台变频器驱动来实现速度比例运行。同时也要求驱动的电机变频器的速度精度和稳定性要求很高, 2).由于电机M1与M2所带的减速机及链轮不可能严格按照比例运行,在运行当中存在累计误差,运行时间越长累计误差越大,从而造成链条向左或向右移动,这样造成一端过紧另端过松,导致链条拉断或电机跳闸。为了避免这种现象的发生,需要一个能自动根据链条松紧程度自动的调节电机的速度,实现链条张力恒定。在一端活动的装上一个电阻尺,它能根据链条左右移动改变电阻值从而对电机速度及链条的张力调节。 3).根据上面的2)的要求要达到张力控制又要实现线速度同步,将电机M2做恒定的主速度控制,将其输出端装一编码器作为其线速度V1检测,将线速度V1作为驱动电机M1的变频器的前馈速度,这样来实现M1电机所驱动链条保持恒定的张力控制。 4).链条同步驱动的示意原理图 5).链条同步驱动的硬件选型 根据以上要求达到如期的效果,变频器选用丹麦的丹佛斯VLT5000系列变频器,和丹佛斯卷绕卡, ① 变频器 VLT5002SBT20D500 两台 ②卷绕卡 一块 1.1).为了让上链条与下链条达到同步控制,来实现下链条的钓钩要跟随上链条的钓钩到来时它必须达到,为了完成这个控制要求,就利用丹佛斯的同步控制卡的功能实现速度和位置同步来满足生产的需要。 2).为了达到精确同步,在上掉链和下掉链分别都装检测钓钩的传感器PRX。 3).实现同步的硬件选型 ①驱动电机M3的变频器 VLT5002SBT20D500 一台 ②同步控制卡 两块 ③编码器 2048线 两个 ④传感器 PNP 两个 |